Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

El moldeo por inyección, también conocido como moldeo por inyección, es un método de moldeo que combina inyección y moldeo. Las ventajas del método de moldeo por inyección son la velocidad de producción rápida, la alta eficiencia, la operación se puede automatizar, la variedad de diseños y colores, las formas pueden ser de simples a complejas, los tamaños pueden ser de grandes a pequeños y el tamaño del producto es preciso, el producto es fácil de actualizar y se puede convertir en formas complejas. Las piezas y el moldeo por inyección son adecuados para la producción en masa y los campos de procesamiento de moldes, como productos con formas complejas.

A cierta temperatura, el material plástico completamente derretido se agita con un tornillo, se inyecta en la cavidad del molde a alta presión y se enfría y solidifica para obtener un producto moldeado. Este método es adecuado para la producción en masa de piezas con formas complejas y es uno de los métodos de procesamiento importantes.

Proceso de inyeccion

control de temperatura

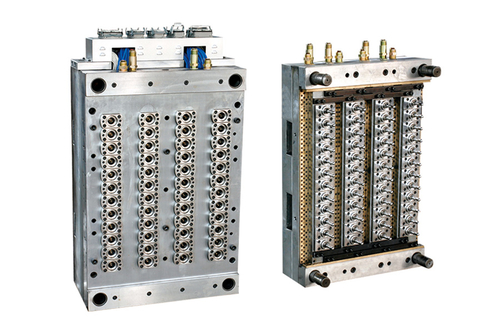

Equipos y moldes de moldeo por inyección

Equipos y moldes de moldeo por inyección

Temperatura del barril:

La temperatura que debe controlarse en el proceso de moldeo por inyección incluye la temperatura del cilindro, la temperatura de la boquilla y la temperatura del molde. Las dos primeras temperaturas afectan principalmente la plastificación y el flujo del plástico, mientras que la última temperatura afecta principalmente el flujo y el enfriamiento del plástico. Cada plástico tiene una temperatura de flujo diferente. Para el mismo plástico, debido a diferentes fuentes o grados, su temperatura de flujo y temperatura de descomposición son diferentes. Esto se debe a la diferencia en el peso molecular medio y la distribución del peso molecular. Plásticos en diferentes tipos de inyección El proceso de plastificación en la máquina también es diferente, por lo que la temperatura del barril también es diferente.

Temperatura de la boquilla:

La temperatura de la boquilla suele ser ligeramente inferior a la temperatura máxima del cañón. Esto es para prevenir la "salivación" que puede ocurrir en la boquilla de paso directo de la masa fundida. La temperatura de la boquilla no debe ser demasiado baja, de lo contrario provocará la solidificación prematura de la masa fundida y bloqueará la boquilla, o el rendimiento del producto se verá afectado por la solidificación prematura del material inyectado en la cavidad.

Temperatura del molde:

La temperatura del molde tiene una gran influencia en el rendimiento interno y la calidad aparente del producto. La temperatura del molde depende de la cristalinidad del plástico, el tamaño y la estructura del producto, los requisitos de rendimiento y otras condiciones del proceso (temperatura de fusión, velocidad de inyección y presión de inyección, ciclo de moldeo, etc.).

Control de presion

La presión en el proceso de moldeo por inyección incluye la presión de plastificación y la presión de inyección, y afecta directamente la plastificación de los plásticos y la calidad del producto.

Presión de plastificación:

(Contrapresión) Cuando se usa una máquina de inyección de tornillo, la presión en la parte superior del tornillo cuando el tornillo se gira y se retira se denomina presión de plastificación, también conocida como contrapresión. El tamaño de esta presión se puede ajustar mediante la válvula de rebose en el sistema hidráulico.

En la inyección, el tamaño de la presión de plastificación debe cambiarse con el diseño del tornillo, los requisitos de calidad del producto y el tipo de plástico. Si estas condiciones y la velocidad del tornillo son las mismas, aumentar la presión de plastificación fortalecerá la función de cizallamiento, es decir, aumentará la temperatura de la masa fundida, pero reducirá la eficiencia de plastificación, aumentará el flujo inverso y las fugas. y aumentar la potencia motriz.

Además, el aumento de la presión de plastificación a menudo puede hacer que la temperatura de la masa fundida sea uniforme, que la mezcla de los pigmentos sea uniforme y que se pueda descargar el gas de la masa fundida. En funcionamiento general, la decisión de la presión de plastificación debe ser lo más baja posible bajo la premisa de garantizar una buena calidad del producto. El valor específico varía según los tipos de plásticos utilizados, pero normalmente rara vez supera los 20 kg / cm².

Presión de inyección:

En la producción actual, la presión de inyección de casi todas las máquinas de inyección se basa en el émbolo o la parte superior del tornillo al plástico.

Prevalecerá la presión aplicada (convertida de la presión del aceite). El papel de la presión de inyección en el moldeo por inyección es superar la resistencia al flujo del plástico desde el cilindro hasta la cavidad, para darle al material fundido la velocidad de llenado del molde y compactar el material fundido.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语