Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

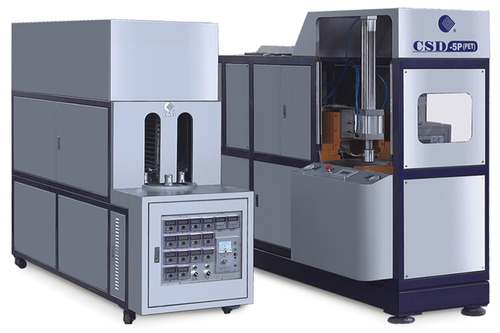

Todos los días, millones de tapas de botellas idénticas, fundas telefónicas y paneles de automóviles salen de los pisos de fábrica casi sin intervención humana. Detrás de este silencioso milagro se encuentra el Máquina de moldeo por inyección , un dispositivo que convierte pequeños gránulos de plástico en formas complejas en segundos. Sin embargo, muchas personas todavía se preguntan: ¿cómo funciona realmente esta máquina y por qué se ha convertido en la columna vertebral de la fabricación moderna?

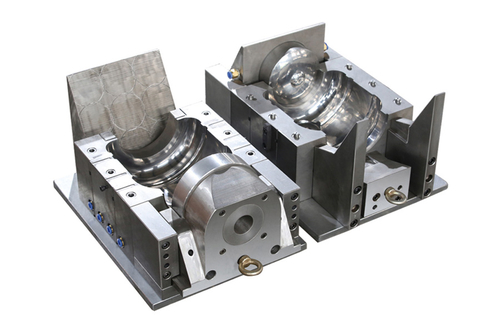

En el fondo, el proceso es elegantemente simple. Los gránulos de plástico se alimentan desde una tolva a un barril calentado donde un tornillo recíproco se derrite y los mezcla hasta que se conviertan en un líquido viscoso. Una vez que se alcanza la temperatura y la presión correctas, el tornillo actúa como un émbolo, inyectando el polímero fundido en un molde de acero mecanizado con precisión. Segundos después, el molde abre y expulsa una parte terminada cuya precisión dimensional se mide en micras. Desde ladrillos de Lego hasta barriles de jeringas médicas, el ciclo se repite cada pocos segundos, veinticuatro horas al día.

Las ventajas van mucho más allá de la velocidad. Debido a que el material tiene forma de alta presión dentro de los moldes cerrados, las piezas resultantes tienen un buen acabado superficial y requieren poco o ningún mecanizado secundario. Las geometrías complejas (SNAP-Fits, Living Weegues, secciones huecas) pueden crearse en una sola toma que sería imposible o prohibitivamente costosa con técnicas sustractivas. Además, la capacidad de usar plásticos rellenos o reforzados significa que los ingenieros pueden lograr una resistencia de metal a una fracción del peso, un factor crítico en las industrias automotrices y aeroespaciales que se esfuerzan por la eficiencia del combustible.

Las máquinas modernas amplifican estos beneficios con los sistemas de control avanzados. La hidráulica servo con servicio reduce el consumo de energía hasta en un 60 % en comparación con las bombas convencionales, mientras que los sensores de presión de cavidad en tiempo real ajustan las tasas de flujo automáticamente para evitar defectos, como tiros cortos o marcas de fregadero. Los módulos de coinyección y sobrecarga permiten que las empuñaduras suaves se fusionen en sustratos rígidos, o piezas multicolor que se producirán en un ciclo, eliminando los pasos de ensamblaje aguas abajo. Los análisis de datos grandes incluso predicen cuándo fallará una banda de calentador o un anillo de verificación, programando el mantenimiento durante el tiempo de inactividad planificado en lugar de causar costosas paradas de emergencia.

La sostenibilidad ya no es una ocurrencia tardía. Los sistemas de regreso vuelven a fundir los hirviendo y los corredores, alimentándolos nuevamente en el cañón para que prácticamente no se desperdicie prácticamente nada. Biopolímeros como PLA y PHA Process en el mismo equipo que los plásticos a base de petróleo, permitiendo que las marcas cumplan con la demanda de los consumidores de envases más ecológicos sin reorganizar las fábricas enteras. Los circuitos de recuperación de energía capturan el calor generado por el frenado hidráulico a las gargantas de alimentación cálida o el aire de las plantas, afeitando los kilovatios del presupuesto general de energía.

Mirando hacia el futuro, las prensas eléctricas híbridas y las máquinas totalmente eléctricas están empujando los límites de precisión y limpieza, lo que permite engranajes micro moldeados para robots quirúrgicos y lentes ópticas para auriculares de realidad aumentada. Las líneas conectadas a la nube ajustan los horarios de producción automáticamente cuando una tienda en línea registra un aumento en los pedidos, girando el Máquina de moldeo por inyección Desde una herramienta independiente en un nodo en el Internet industrial de las cosas. Lejos de ser una tecnología madura, el moldeo por inyección continúa evolucionando, lo que demuestra que incluso un proceso inventado en la década de 1870 aún puede sorprendernos con lo que puede hacer, y lo que puede hacer posible.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语