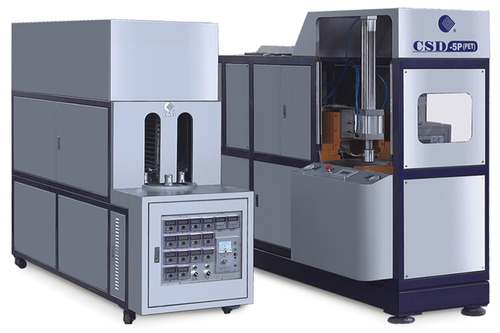

Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

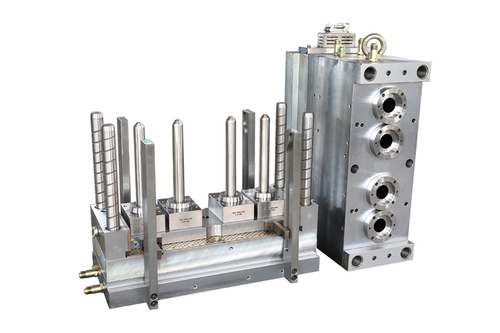

La elección del acero del molde es de gran importancia si el molde de soplado es funcionar de manera efectiva. Cuando se moldea el plástico, debido al estiramiento y cizallamiento molecular, queda tensión residual en el producto, lo que hace que el producto se deforme e incluso se agriete. La tensión residual también se genera durante el mecanizado del acero del molde. Esta tensión residual también hace que el molde se deforme o incluso se agriete. La función principal de cualquier acero para moldes debe ser cumplir con los requisitos de servicio que se le imponen. Los requisitos de moldeo varían.

El molde tiene altos requisitos para el acero. La selección adecuada del acero tiene una gran influencia en la vida útil, la procesabilidad y la precisión del molde. desde el trabajo de prototipo simple realizado en moldes de construcción de aluminio blando hasta moldes de producción en volumen de acero de aleación completamente endurecido moldeados con tolerancias dimensionales estrechas. La aplicación de moldes de plástico debe investigarse a fondo y comprenderse completamente antes de que se pueda tomar una decisión de selección para evitar errores costosos a largo plazo. Una vez decidido, el material seleccionado debe escribirse en la especificación de herramientas para fines de adquisición futura. El uso de una especificación de herramientas que establece los requisitos del molde antes de la cotización o construcción de herramientas reduce en gran medida el riesgo de errores fundamentales en la etapa de fabricación de herramientas.

Los requisitos varían según la estructura del molde, la vida útil del molde, el plástico utilizado para moldear y el rendimiento, la apariencia y la precisión dimensional del producto moldeado. Como resultado de las condiciones de servicio encontradas durante el moldeo por inyección, es decir, cargas cíclicas de compresión relativamente altas, la resistencia del núcleo del material es relevante para el diseñador del molde. La resistencia al desgaste se puede impartir a un acero para herramientas de molde por varios medios, generalmente endureciendo el material o agregando elementos de aleación que modifican las propiedades.

La elección del método depende del material en cuestión. A menudo se agregan fibras de vidrio para aumentar la fuerza y la resistencia al desgaste. Además, también se puede agregar fibra de metal al plástico para obtener plástico conductor para proteger contra la interferencia de ondas de radio. El mayor problema de estos aditivos en el moldeo es que se intensifica la fricción de varias fibras en el material compuesto en la cavidad, lo que provoca la el desgaste de la cavidad del molde y afecta la precisión dimensional de los productos. El material previsto debe mantener un buen acabado superficial a largo plazo sin el requisito adicional de pulido entre ciclos de producción.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语