Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

En un intento por satisfacer las crecientes demandas de eficiencia, velocidad y rentabilidad en la producción de envases de plástico, el Molde de inyección de tapa de botella múltiples está emergiendo cada vez más como una tecnología fundamental en el sector manufacturero. Con su capacidad para producir múltiples límites en un solo ciclo de inyección, este tipo de moho está cambiando la forma en que las industrias se acercan a la producción de límite de alto volumen.

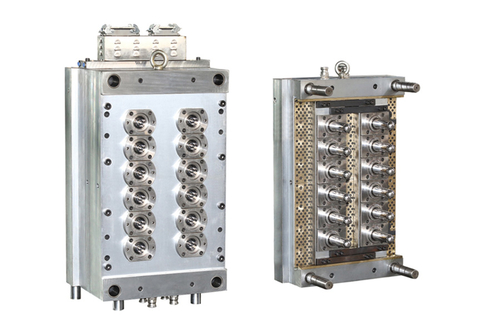

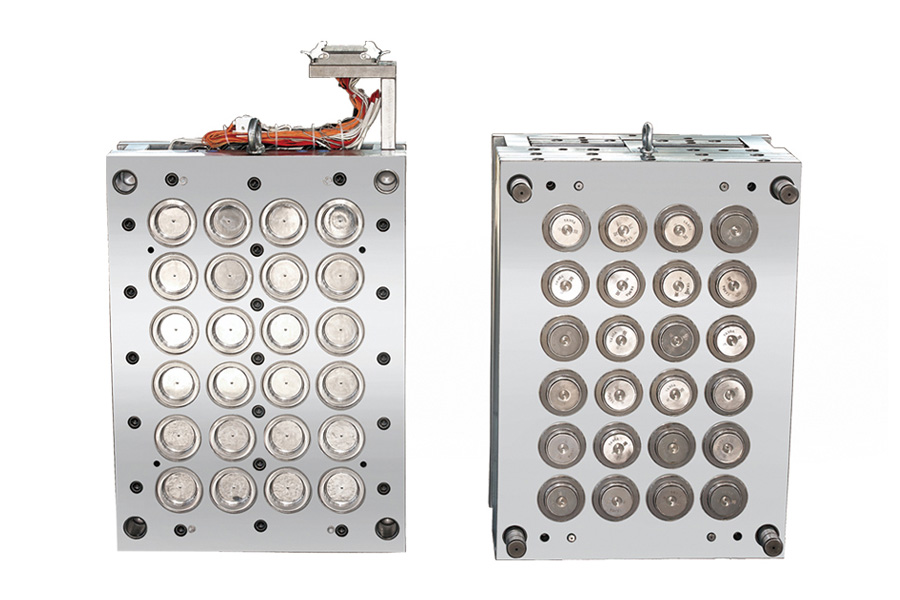

Un molde de inyección de tapa de botella múltiple es una herramienta especialmente diseñada utilizada en máquinas de moldeo de inyección de plástico para formar simultáneamente numerosas tapas de botella de materiales termoplásticos. Estos moldes comúnmente cuentan con 8, 16, 32, o incluso 96 cavidades, cada una actuando como un molde separado para una tapa de botella. Este diseño de múltiples cavidades aumenta significativamente la productividad al producir docenas de partes idénticas en segundos.

Una de las ventajas clave del molde de inyección de tapa de botella múltiple es su alta eficiencia. Los moldes tradicionales de una sola cavidad ya no pueden mantener el ritmo de la demanda de miles de millones de tapas de botella necesarias anualmente en las industrias de bebidas, cuidado personal y productos domésticos. Por el contrario, un solo ciclo que usa un molde de 72 cavidad puede producir 72 límites en menos de 20 segundos, reduciendo los costos y el tiempo de producción dramáticamente.

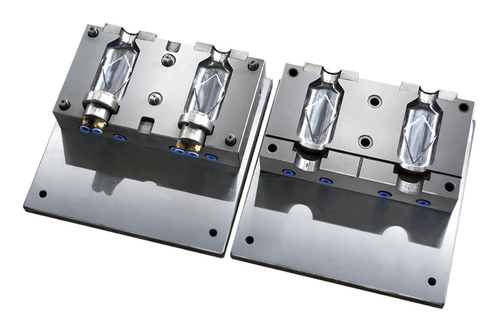

Los escenarios de aplicación para el molde de inyección de tapa de botella múltiple son vastos y variados. En la industria de las bebidas, las empresas que producen agua embotellada, refrescos y jugos dependen en gran medida de este molde para garantizar una calidad y forma constantes de tapas que a menudo son vistinales y resistentes a la presión. La ingeniería de precisión del moho garantiza ajustes seguros que mantienen la carbonatación y evitan las fugas, lo cual es crucial para la satisfacción del cliente y el cumplimiento regulatorio.

Del mismo modo, el sector de cosméticos y de cuidado personal se beneficia de la versatilidad del molde de inyección de tapa de botella de múltiples cavidades. Desde las tapas de champú con tapa de la gota hasta bombas de loción y tapas de palo de desodorante, estos moldes facilitan la escalada rápida al tiempo que permiten las personalizaciones en la forma, el color y las propiedades del material. Esta flexibilidad permite a las marcas mantener la estética y el rendimiento del producto en millones de unidades.

En la industria de la limpieza y los productos químicos del hogar, donde los contenedores deben sellarse de forma segura para evitar derrames o exposición a sustancias peligrosas, la confiabilidad del molde de inyección de tapa de botella de múltiples cavidades garantiza que cada límite cumpla con estrictos estándares de seguridad. Los moldes diseñados para este sector a menudo incluyen características para apoyar los cierres resistentes a los niños y las capacidades de ventilación.

Otro escenario clave de la aplicación es el empaque farmacéutico. Aquí, el molde debe cumplir con los estrictos requisitos de higiene y precisión dimensional. El molde de inyección de tapa de botella de múltiples cavidades es fundamental para producir tapas para botellas de medicamentos, a menudo incluyendo anillos evidentes de manipulador o sistemas integrados de gotero. La capacidad de mantener tolerancias estrictas en docenas de cavidades reduce la variabilidad y mejora la seguridad del paciente.

Más allá de los usos específicos de la industria, el molde de inyección de tapa de botella de múltiples cavidades también es fundamental para permitir los objetivos de sostenibilidad. La eficiencia de estos moldes contribuye al menor consumo de energía por capital producido, y los diseños más nuevos acomodan bioplásticos y materiales reciclados (PCR) posteriores al consumo. Al integrarse con los sistemas de reciclaje de circuito cerrado, los fabricantes pueden reducir los desechos plásticos al tiempo que mantienen los estándares de rendimiento.

Los avances en la tecnología de fabricación de moldes han mejorado aún más las capacidades del molde de inyección de tapa de botella de múltiples cavidades. El mecanizado CNC de precisión, los sistemas mejorados de corredor caliente y los diseños de canales de enfriamiento mejorados han reducido colectivamente los tiempos de ciclo y la vida útil del moho extendido. Algunos moldes ahora integran sensores para el monitoreo en tiempo real, lo que permite el mantenimiento predictivo y reduce aún más el tiempo de inactividad.

Los jugadores globales en la fabricación de moho, como Husky, Otto Hofstetter y SACMI, están invirtiendo en gran medida en I + D para refinar el molde de inyección de tapa de botella de múltiples cavidades. Su enfoque está en optimizar el equilibrio de la cavidad, reducir los desechos del material y los tiempos de acortamiento para moldes personalizados. Esto ha permitido a los productores regionales aún más pequeños adoptar la tecnología sin costos iniciales prohibitivos.

A pesar de sus muchas ventajas, el molde de inyección de tapa de botella de múltiples cavidades viene con desafíos. La inversión inicial es significativa y el mantenimiento de precisión es esencial para garantizar la uniformidad de la cavidad. Sin embargo, el ROI a largo plazo justifica la inversión, especialmente cuando se tiene en cuenta la escala de operaciones en los mercados globales de envases.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语