Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

En el mundo de la fabricación plástica, la precisión, la eficiencia y la consistencia son importantes. Una de las innovaciones impactantes que respaldan estos objetivos es el Molde de tapa de plástico de inyección de múltiples cavidades . Diseñada para producir múltiples límites en un solo ciclo de inyección, esta tecnología de moho avanzada está cambiando la forma en que se fabrican los límites de plástico para industrias como alimentos y bebidas, productos farmacéuticos y cuidado personal.

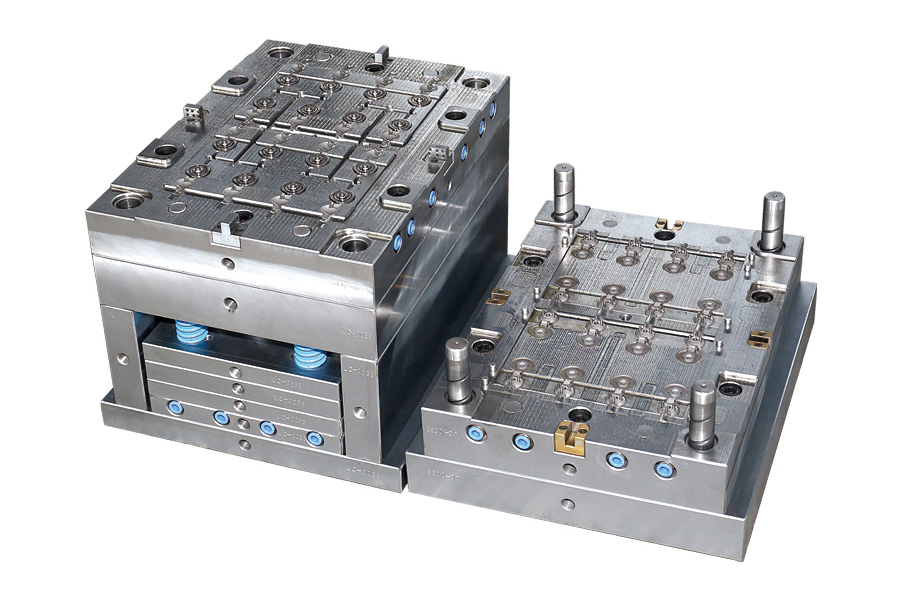

Un molde de tapa de plástico de inyección de múltiples cavidades consiste en múltiples cavidades idénticas dentro de una base de moho única, lo que permite la producción simultánea de numerosas tapas por ciclo de inyección. Este enfoque aumenta significativamente la producción de producción sin aumentar proporcionalmente la mano de obra, el uso de la máquina o los costos operativos. Para los fabricantes que tienen como objetivo satisfacer las demandas de alto volumen mientras mantienen la calidad y la uniformidad, el molde de tapa de plástico de inyección de múltiples cavidades es una solución que cambia el juego.

Una de las principales ventajas de usar un molde de tapa de plástico de inyección de múltiples cavidades es el impulso en la eficiencia de producción. En lugar de producir una tapa a la vez, estos moldes pueden crear 8, 16, 32 o incluso más tapas simultáneamente. Esto lleva a una reducción drástica en el tiempo de producción, que es especialmente importante en los mercados competitivos y de ritmo rápido. El resultado no solo es un cambio más rápido, sino también un mejor retorno de la inversión para la maquinaria.

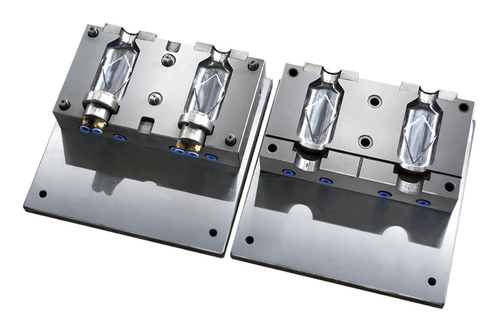

Además, la consistencia proporcionada por un molde de tapa de plástico de inyección de múltiples cavidades no tiene paralelo. Cada cavidad está diseñada para ser idéntica, asegurando la uniformidad en las dimensiones, el peso y la apariencia de cada tapa producida. Esta uniformidad es crítica para las industrias donde el ajuste y el sellado precisos son esenciales, como el embotellado de las bebidas y el empaque farmacéutico. Con cada límite funcionando como se esperaba, las marcas pueden defender la integridad del producto y la confianza del consumidor.

Otra característica clave del molde de tapa de plástico de inyección de múltiples cavidades es su capacidad para reducir los desechos del material. Debido a que el sistema está diseñado para optimizar el flujo de resina y minimizar a los corredores y el rociado, utiliza materias primas de manera más eficiente. Esto no solo reduce los costos, sino que también respalda las prácticas de fabricación sostenibles al disminuir los desechos plásticos. Los fabricantes de consciente ambientalmente consideran esto particularmente beneficioso, ya que la presión para adoptar operaciones más verdes continúa creciendo.

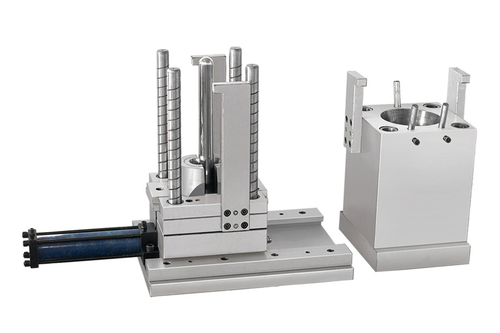

El mantenimiento y la longevidad de las herramientas también son puntos fuertes a favor del molde de tapa de plástico de inyección de múltiples cavidades. Los moldes de alta calidad se construyen típicamente a partir de materiales duraderos como el acero endurecido, y tienen una precisión diseñada para un rendimiento de alto ciclo. Con el mantenimiento adecuado, un molde de tapa de plástico de inyección de múltiples cavidades puede producir millones de tapas con poco desgaste. Esta durabilidad se traduce en un tiempo de inactividad reducido, menos interrupciones y una necesidad menos frecuente de reemplazos o reparaciones de moho.

La personalización es otra razón convincente por la cual los fabricantes optan por el molde de tapa de plástico de inyección de múltiples cavidades. Los moldes se pueden adaptar para crear una amplia variedad de diseños de tapa: topes, tapas roscadas, chasquidos, cierres de manipulación y más. La personalización también se extiende a los números de cavidades, dependiendo de los objetivos de producción del fabricante y las capacidades de sus máquinas de moldeo por inyección. Si la necesidad es para la producción en masa de alta velocidad o productos de nicho más especializados, se puede diseñar un molde de tapa de plástico de inyección de múltiples cavidades para cumplir con esas especificaciones.

A pesar de sus muchas ventajas, trabajar con un molde de tapa de plástico de inyección de múltiples cavidades requiere un cierto nivel de experiencia técnica. Desde el diseño del moho y el control de la temperatura hasta la presión de inyección y el tiempo de ciclo adecuados, cada detalle debe optimizarse para lograr el rendimiento máximo. Los operadores y técnicos calificados son esenciales para aumentar el potencial de esta tecnología de moho avanzada y evitar problemas como el llenado, flasheo o deformación desiguales.

Además, invertir en un molde de tapa de plástico de inyección de múltiples cavidades implica un costo inicial más alto en comparación con los sistemas de cavidad única. Sin embargo, el retorno de la inversión se realiza rápidamente a través de una mayor productividad, menores costos unitarios y una mejor eficiencia operativa. Con el tiempo, el molde se paga por sí mismo muchas veces, por lo que es una elección estratégica inteligente para los fabricantes serios.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语