Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

Moldura se ha convertido en una piedra angular en las industrias de fabricación y envasado, revolucionando la forma en que los productos se producen, conforman y empaquetan. Este proceso de fabricación versátil y rentable se utiliza para crear una amplia gama de productos, desde botellas y contenedores hasta piezas automotrices y componentes industriales. A medida que las industrias continúan evolucionando, las tecnologías de moldeo de soplado están empujando los límites del diseño, el uso de materiales y la sostenibilidad, al tiempo que satisfacen las crecientes demandas de precisión, eficiencia y prácticas ecológicas.

Comprender el moldeo de soplado y sus aplicaciones

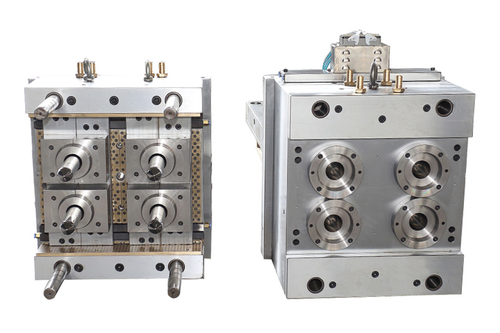

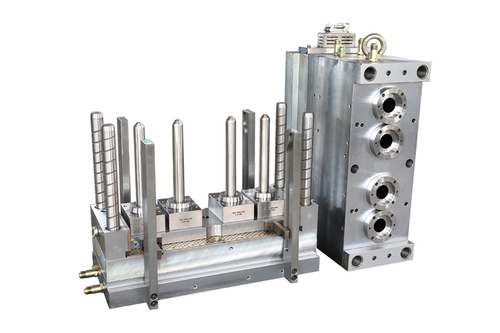

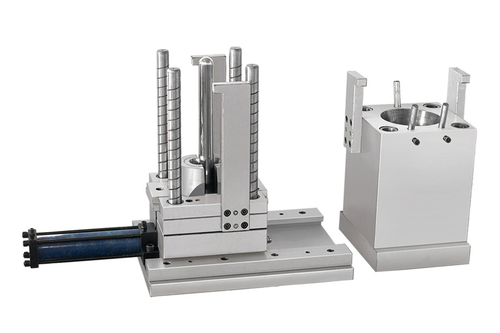

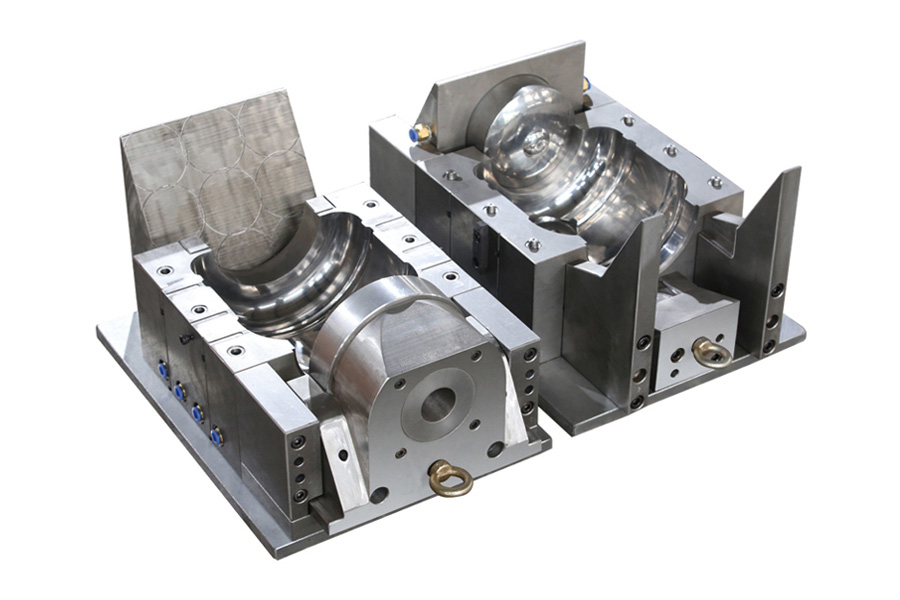

El moldeo de soplado es un proceso de fabricación que implica la formación de piezas de plástico huecas inflando un tubo de plástico calentado (llamado parisón) dentro de un molde. El parison se infla bajo presión controlada hasta que toma la forma del molde, produciendo objetos como botellas, jarras y contenedores. Una vez que el plástico se enfría y se solidifica, se abre el molde y se elimina el producto terminado.

El proceso de moldeo de soplado ha encontrado aplicaciones generalizadas en todas las industrias. En el embalaje, se usa principalmente para producir contenedores de plástico para líquidos como bebidas, productos para el hogar y productos farmacéuticos. La versatilidad del moldeo de soplado se extiende más allá del embalaje; También se utiliza en la producción de piezas automotrices, juguetes, dispositivos médicos e incluso grandes componentes industriales. El proceso permite formas complejas, paredes delgadas y tasas de producción eficientes, lo que lo convierte en una opción ideal para la fabricación de alto volumen.

Avances tecnológicos en el moldeo de soplado

En los últimos años, la industria del moldeo de soplado ha experimentado avances tecnológicos significativos, que han mejorado la calidad, la eficiencia y la flexibilidad del proceso. Uno de los principales desarrollos es la introducción de molduras de soplado de múltiples capas. Esta innovación permite a los fabricantes producir contenedores con múltiples capas de plástico, cada capa tiene un propósito específico. Por ejemplo, algunas capas pueden estar diseñadas para resistencia, mientras que otras están formuladas para propiedades de barrera que evitan fugas o contaminación. Esta tecnología es particularmente valiosa en la industria de alimentos y bebidas, donde los productos deben almacenarse y transportarse de manera segura a largas distancias.

Otro avance importante en el moldeo de soplado es la integración de la automatización robótica en las líneas de producción. Los robots se usan cada vez más para manejar los moldes, colocar el material de Parison y eliminar los productos terminados. Esta automatización no solo mejora la velocidad y la precisión de producción, sino que también reduce los costos de mano de obra y minimiza el error humano. Además, los sistemas automatizados son capaces de monitorear varios parámetros, asegurando la consistencia en la calidad del producto y reduciendo las posibilidades de defectos.

Sostenibilidad en el moldeo de soplado

A medida que la sostenibilidad se convierte en un enfoque crítico en la fabricación, las empresas de moldeo de soplado están bajo presión para encontrar formas de reducir su impacto ambiental. Afortunadamente, las tecnologías de moldeo de soplado se están adaptando cada vez más para satisfacer la demanda de soluciones ecológicas.

Una de las innovaciones significativas en esta área es el desarrollo de plásticos biodegradables y materiales reciclables que pueden usarse en el proceso de moldeo de soplado. Por ejemplo, algunas compañías están utilizando plásticos a base de plantas o PET reciclado (RPET) para producir botellas y contenedores. Estos materiales ayudan a reducir la huella de carbono de la producción de plástico y contribuyen a una economía circular.

Además, las técnicas de peso ligero se han vuelto más populares en el moldeo de soplado. Al optimizar el diseño y el grosor de los productos plásticos, los fabricantes pueden reducir la cantidad de material utilizado, lo que resulta en menos desechos y un menor consumo de energía durante la producción. Este enfoque es particularmente importante en industrias como el automóvil y el envasado, donde reducir el peso de los productos puede conducir a beneficios ambientales significativos, como los costos de transporte más bajos y la reducción del consumo de combustible.

Desafíos en la industria de moldeo de soplado

Si bien el moldeo de soplado ha traído muchos beneficios a los fabricantes, la industria aún enfrenta varios desafíos que deben abordarse. Uno de los mayores problemas es la alta inversión de capital requerida para establecer una instalación de moldeo de soplado. El costo de comprar moldes, máquinas y equipos relacionados puede ser significativo, especialmente para pequeñas empresas o nuevas empresas. Además, el equipo de moldeo de soplado puede ser complejo y requiere que los operadores calificados se aseguren de que la producción funcione sin problemas, lo que también puede ser costoso.

Otro desafío es el mantenimiento de mohos y maquinaria. Con el tiempo, los moldes pueden desgastarse, lo que resulta en defectos y una calidad reducida de la calidad del producto. El mantenimiento y las reparaciones regulares son necesarios para garantizar que los mohos funcionen de manera óptima. Sin embargo, el tiempo de inactividad para el mantenimiento puede ser costoso, para perder el tiempo de producción y los posibles retrasos para cumplir con los pedidos de los clientes.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语