Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

¿Alguna vez se ha preguntado cómo innumerables productos de plástico huecos (botellas de agua, tanques de combustible, recipientes de champú) se producen a una velocidad asombrosa y precisión? La respuesta se encuentra en el Máquina de moldeo , una buena pieza de equipo industrial que convierte el plástico fundido en objetos huecos de forma buena. Este artículo explora el funcionamiento interno, las ventajas y las tendencias futuras de esta tecnología transformadora.

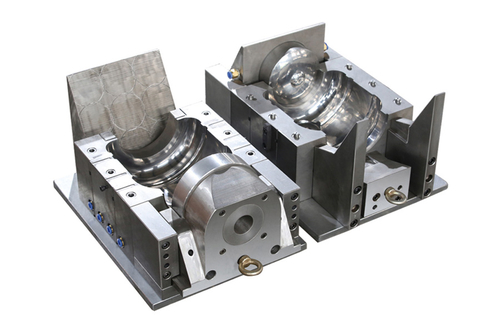

En esencia, una máquina de moldeo de soplado funciona con un principio simple pero ingenioso: derretir, forma y fresco. El proceso comienza cuando los gránulos de resina de plástico se alimentan a una extrusora, donde se calientan a alrededor de 200 ° C hasta que se convierten en un líquido viscoso. Este plástico fundido se extruye hacia abajo para formar una parisón, una estructura similar a un tubo que se asemeja a una apretada de pasta de dientes de gran tamaño. Un molde, mecanizado con precisión en la forma final deseada, se cierra alrededor del parison. Se inyecta aire comprimido, inflando el plástico como un globo hasta que se ajusta a cada contorno de la cavidad del moho. Después de un breve período de enfriamiento, se abre el molde, liberando un producto hueco impecable listo para recortar o operaciones secundarias.

Hay tres variantes principales de moldeo de soplado, cada una adaptada a necesidades específicas. El moldeo por soplado de extrusión (EBM) se destaca para la producción de alto volumen de formas simples como jarras de leche y botellas de detergentes. El moldeo por soplado de inyección (IBM) inyecta plástico en un molde de preforma, luego transfiere la preforma a una estación de soplado, ideal para viales farmacéuticos que requieren buena precisión. El moldeo por soplo el estiramiento (SBM), utilizado con frecuencia para las botellas de agua de mascotas, estira la preforma tanto axial como radialmente, mejorando la resistencia y la claridad al tiempo que reduce el uso del material.

Las máquinas modernas de moldeo de soplado ofrecen ventajas que se extienden mucho más allá de la velocidad. Minimizan los desechos de materiales reciclando el exceso de recortes de plástico nuevamente en la extrusora, lo que respalda los objetivos de sostenibilidad. Los sistemas avanzados de servocuento reducen el consumo de energía hasta en un 30 % en comparación con las máquinas hidráulicas, reduciendo los costos operativos y las huellas de carbono. Además, los sistemas de molde de cambio rápido permiten a los fabricantes cambiar entre diseños de productos en menos de 15 minutos, lo que permite respuestas ágiles a las demandas del mercado.

Mirando hacia el futuro, la industria está adoptando la integración de la industria 4.0. Los sensores en tiempo real supervisan las variables como la temperatura de fusión, el grosor de la parison y la uniformidad de enfriamiento, alimentando datos a algoritmos de IA que ajustan automáticamente los parámetros para la producción de defectos cero. Los actuadores hidráulicos eléctricos híbridos prometen una eficiencia energética aún mayor, mientras que los polímeros biodegradables se están probando para cumplir con las crecientes regulaciones ambientales. Algunas máquinas experimentales ahora parisones de impresión 3D capa por capa, desbloqueando geometrías previamente imposibles de moldear.

En conclusión, el Máquina de moldeo es mucho más que una maravilla mecánica: es el motor tranquilo detrás de los plásticos livianos y duraderos de los que depende la vida moderna. Desde la botella que te hidrata en el gimnasio hasta el conducto de entrada de aire debajo de la capucha de tu automóvil, estas máquinas dan forma a nuestro mundo una bocanada de aire a la vez.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语