Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

Se basa en el proceso de soplado de envases de vidrio de larga data. El moldeo por soplado se originó en la década de 1930. No fue hasta 1979 que el moldeo por soplado entró en la etapa de aplicación generalizada. El moldeo por soplado es uno de los terceros métodos de moldeo de plástico más utilizados y también es un método de moldeo de plástico que se está desarrollando rápidamente. El moldeo por soplado de productos huecos incluye tres métodos principales: moldeo por extrusión y soplado, principalmente para el procesamiento de parison sin soporte; moldeo por inyección y soplado, principalmente para el procesamiento de parison con núcleos metálicos; moldeo por estirado y soplado, incluido el moldeo por extrusión y soplado.

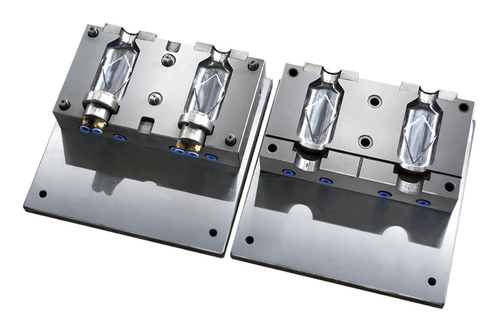

El moldeo por estirado y soplado, el moldeado por inyección, estirado y soplado, dos métodos, pueden procesar productos orientados biaxialmente. Además, hay multicapa. molde de soplado , pero el 75 % de los productos de moldeo por soplado son moldeo por extrusión y soplado, el 24 % son moldeados por inyección y soplado y el 1 % son otros tipos de moldeo por soplado. Las ventajas del moldeo por soplado por extrusión son la alta eficiencia de producción, el bajo costo del equipo y una amplia selección de moldes y maquinaria; las desventajas son la alta tasa de desechos, el reciclaje de desechos, la mala utilización, el control del espesor del producto y la dispersabilidad limitada de la materia prima. El recorte debe hacerse después.

El recipiente hueco se prepara mediante moldeo por extrusión y soplado extruyendo primero el parisón tubular entre los dos moldes abiertos. Cuando el parisón alcanza una longitud predeterminada, se cierra el molde, se corta el parisón y se cierran la parte superior e inferior del parisón. Se introduce aire comprimido en el centro de la pieza en bruto o se inserta la aguja en el parisón, y el parisón se infla para que quede cerca de la pared de la cavidad. Después del enfriamiento, se abre el molde y se libera el producto.

La película preparada por moldeo por extrusión y soplado se extruye en un tubo de paredes delgadas con una sección transversal constante a través de un troquel de espacio anular y, al mismo tiempo, se introduce aire comprimido desde el centro del mandril para inflarlo. Bajo la acción, se extiende y moldea gradualmente; después de Z, se lleva al dispositivo de bobinado y se enrolla en una película de plástico de doble pliegue.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语