Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

En el mundo acelerado de los envases, la innovación es clave para satisfacer las crecientes demandas de eficiencia, sostenibilidad y seguridad de productos. Entre los últimos desarrollos, el Molde de preforma de jarras ha surgido como un componente crítico en la producción de contenedores de plástico. Estos moldes se utilizan para dar forma a las preformas, que luego se moldean en frascos terminados para una variedad de industrias, incluidas alimentos, bebidas, cosméticos y productos farmacéuticos.

El proceso de moldeo de preforma JAR es una parte vital de la cadena de suministro de envasado de plástico. El proceso comienza con la producción de una preforma, una pequeña estructura similar a un tubo que eventualmente se transformará en un frasco completamente funcional. Esta preforma se calienta e infla en la forma deseada en una máquina de moldeo de soplado. La precisión requerida en la creación de estas preformas se basa en gran medida en el diseño y el rendimiento del molde de preforma JAR.

Avances tecnológicos en moldes de preforma de frasco

La evolución de los moldes de preforma JAR ha sido impulsada por avances tecnológicos en ciencia de materiales, diseño asistido por computadora (CAD) y técnicas de fabricación. Con la creciente demanda de soluciones de envasado livianas, duraderas y rentables, los fabricantes han superado los límites de lo que es posible con los moldes de preforma. Los moldes de hoy son capaces de producir preformas con diseños intrincados, paredes más delgadas y mayor durabilidad.

Los sistemas CAD avanzados ahora permiten la personalización precisa de formas y tamaños de jarra. Esta flexibilidad permite a las marcas crear soluciones de embalaje únicas que se destacen en el estante, atendiendo tanto a las necesidades funcionales como a las preferencias estéticas. La capacidad de modificar el diseño del moho garantiza que el embalaje se pueda optimizar para las necesidades específicas del producto que contiene, ya sea en términos de protección del producto, facilidad de manejo o atractivo estético.

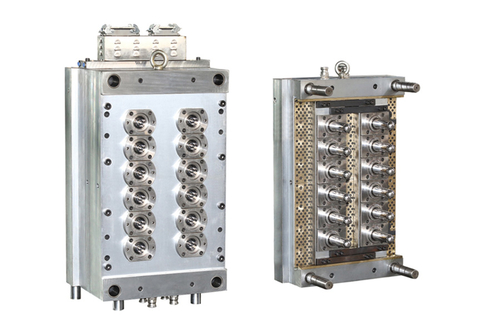

Otro avance notable es el desarrollo de moldes de múltiples cavidades. Estos moldes permiten a los fabricantes producir múltiples preformas a la vez, aumentando drásticamente la velocidad de producción y reduciendo los costos. Como resultado, las empresas pueden satisfacer la creciente demanda de contenedores de plástico sin comprometer la calidad o la eficiencia. Los moldes de múltiples cavidades son especialmente ventajosos en las industrias de alto volumen, como el envasado de alimentos y bebidas, donde los tiempos de respuesta rápidos y las altas tasas de producción son esenciales.

Impacto ambiental y sostenibilidad

En los últimos años, la sostenibilidad se ha convertido en un enfoque importante en la industria del envasado. A medida que la preferencia del consumidor cambia hacia productos ecológicos, los fabricantes están bajo una presión creciente para reducir su impacto ambiental. La introducción de moldes de preforma de jarra sostenible ha contribuido significativamente a este esfuerzo.

Un desarrollo clave en esta área es el mayor uso de materiales reciclables en la producción de preformas. Al crear moldes que sean compatibles con plásticos reciclables y biodegradables, los fabricantes pueden ofrecer soluciones de embalaje ecológicas. Además, los avances en el diseño de moho han permitido reducir la cantidad de material requerido para cada preforma, minimizando los desechos plásticos y contribuyendo aún más a los esfuerzos de sostenibilidad.

Además, la implementación de tecnologías de eficiencia energética en el proceso de fabricación de moho ayuda a reducir la huella de carbono asociada con la producción. Los sistemas automatizados, como los brazos robóticos, pueden manejar los moldes de manera más eficiente, minimizando el uso de energía y mejorando la eficiencia general de la producción. A medida que la sostenibilidad se convierte en una prioridad, la industria del empaque está evolucionando para satisfacer estas demandas sin sacrificar el rendimiento o la asequibilidad.

Desafíos en la industria del moho de preforma de jar

A pesar de los avances, todavía hay varios desafíos que enfrentan la industria del moho preformado de JAR. Uno de los problemas principales es el alto costo inicial de la producción de moho. Los moldes hechos a medida, especialmente aquellos diseñados para soluciones de embalaje únicas, pueden ser costosos de producir. Esto puede ser una barrera significativa para empresas o nuevas empresas más pequeñas que desean ingresar al mercado de envases pero que carecen del capital necesario.

Además, el mantenimiento y el mantenimiento de los mohos pueden ser costosos y consumir mucho tiempo. Con el tiempo, los moldes pueden experimentar el desgaste, lo que requiere un servicio regular para mantener su precisión y funcionalidad. Esto puede conducir al tiempo de inactividad de producción y gastos adicionales para los fabricantes.

La naturaleza global de la industria también presenta desafíos relacionados con las interrupciones de la cadena de suministro. La inestabilidad política, las fluctuaciones económicas y los retrasos en el envío pueden afectar la entrega oportuna de los componentes del molde, lo que a su vez puede retrasar los horarios de producción e afectar los resultados de las empresas.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语