Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

El moldeo por soplado se ha convertido en uno de los métodos más utilizados para crear envases de plástico, y un componente clave de este proceso es el molde de moldeo por soplado . A lo largo de los años, la tecnología detrás de los moldes de soplado ha avanzado significativamente, permitiendo producir botellas con mayor precisión, eficiencia y personalización. A medida que crece la demanda de soluciones de embalaje sostenibles, los fabricantes se centran en perfeccionar los diseños de moldes de moldeo por soplado para producir botellas ecológicas y al mismo tiempo mejorar su durabilidad y funcionalidad.

En 2024, la importancia de los moldes de moldeo por soplado en la producción de botellas seguirá creciendo a medida que industrias como la de alimentos y bebidas, productos farmacéuticos, cuidado personal y productos de limpieza dependen en gran medida de estos moldes para satisfacer las necesidades del consumidor moderno. Con el creciente enfoque en la sostenibilidad, la industria está viendo innovaciones en los materiales utilizados para el moldeo por soplado y un cambio hacia métodos de producción circular que enfatizan el reciclaje y la reducción de desechos.

¿Qué es el moldeo por soplado y cómo funcionan los moldes?

El moldeo por soplado es un proceso de fabricación que se utiliza para producir piezas huecas de plástico, comúnmente botellas. El proceso comienza con un tubo de plástico, o parisón, que se calienta y luego se coloca en un molde. Luego se cierra el molde y se sopla aire dentro del parisón para inflarlo, obligándolo a adaptarse a la forma del molde de moldeo por soplado. Después de enfriar, la botella moldeada se expulsa del molde y se repite el proceso.

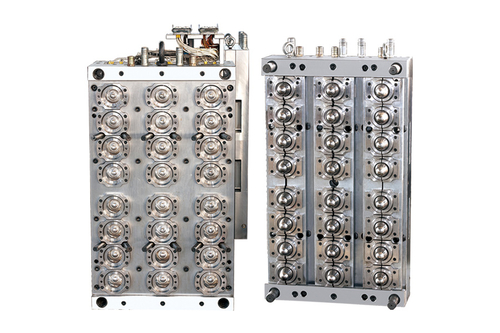

La clave del proceso de soplado reside en el molde de soplado, que determina la forma, tamaño y características finales de la botella. Los moldes de moldeo por soplado suelen estar hechos de acero o aluminio y están cuidadosamente diseñados para soportar las altas temperaturas y presiones involucradas en el proceso de moldeo por soplado. Los diseños avanzados suelen presentar múltiples cavidades, lo que permite la producción de varias botellas simultáneamente, lo que aumenta la eficiencia de la producción.

Avances en la tecnología de moldes de moldeo por soplado

La industria de los moldes de moldeo por soplado ha sido testigo de avances significativos en los últimos años, impulsados por una combinación de mejoras tecnológicas y la evolución de las demandas de los consumidores. Una de las tendencias destacadas es la introducción de moldes multicavidades, que permiten producir varias botellas a la vez, aumentando la productividad y reduciendo los tiempos de ciclo. Esta innovación ha sido especialmente beneficiosa para industrias de gran volumen, como las de embalaje de bebidas y bienes de consumo.

Además, la tecnología de impresión 3D está empezando a desempeñar un papel en el desarrollo de moldes de moldeo por soplado. Si bien la impresión 3D se utiliza principalmente para la creación de prototipos, ha permitido a los diseñadores de moldes probar y perfeccionar sus ideas de forma rápida y económica. Esto ha acelerado el proceso de diseño y ha permitido acelerar el tiempo de comercialización de nuevos diseños de botellas. Además, los moldes impresos en 3D se pueden utilizar para crear diseños complejos e intrincados que serían difíciles o imposibles de lograr con técnicas de moldeo tradicionales.

Otra innovación importante en el diseño de moldes de moldeo por soplado es el uso de sistemas de refrigeración avanzados. El enfriamiento eficiente es esencial en el proceso de moldeo por soplado para evitar deformaciones y garantizar un espesor de pared uniforme en el producto terminado. Los moldes de moldeo por soplado modernos ahora incorporan canales de enfriamiento que están optimizados para un enfriamiento más rápido y uniforme, mejorando los tiempos de ciclo y reduciendo el riesgo de defectos. Estas innovaciones permiten producir botellas de mayor calidad con tolerancias más precisas.

Moldeo por soplado sostenible: un enfoque en moldes ecológicos

Dado que la sostenibilidad sigue siendo una fuerza impulsora importante en la industria del embalaje, los moldes de moldeo por soplado también están evolucionando para satisfacer la demanda de soluciones de embalaje más respetuosas con el medio ambiente. Uno de los avances significativos en esta área es el mayor uso de materiales reciclados, como rPET (tereftalato de polietileno reciclado), en la producción de botellas moldeadas por soplado. Los fabricantes ahora están diseñando moldes de moldeo por soplado que pueden acomodar materiales reciclados sin comprometer la resistencia o la calidad de las botellas.

Además, algunas empresas están explorando plásticos biodegradables y resinas de origen biológico, que pueden utilizarse en el moldeo por soplado. Estos materiales se derivan de fuentes renovables y ofrecen una alternativa más sostenible a los plásticos tradicionales a base de petróleo. A medida que estos materiales ecológicos se vuelvan más comunes, los moldes de moldeo por soplado deberán adaptarse para manejar las características únicas de estas resinas, como sus diferentes puntos de fusión y comportamiento de flujo.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语