Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

Imagínese caminar por su casa: la cubierta del interruptor de la luz, el mango del cepillo de dientes, la carcasa de la computadora portátil y el tablero de su automóvil comparten un secreto —nacieron dentro de un máquina de moldeo por inyección . Este modesto equipo da forma silenciosamente al mundo moderno, convirtiendo pequeños gránulos de plástico en piezas precisas y repetibles a una velocidad asombrosa. Pero ¿cómo exactamente hace su magia y por qué se ha convertido en la columna vertebral de la producción en masa?

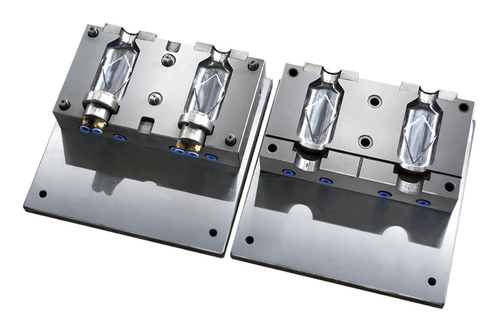

En esencia, el proceso es elegantemente simple pero científicamente sofisticado. Los gránulos de plástico se introducen desde una tolva en un barril calentado donde un tornillo alternativo funde y homogeneiza el polímero. Una vez que la masa fundida alcanza la temperatura y viscosidad exactas, el tornillo se sumerge hacia adelante, inyectando el plástico licuado a través de una boquilla y en un molde de acero meticulosamente elaborado. Dentro del molde, los canales enfriados por agua extraen calor en segundos, solidificando el plástico en la geometría deseada. El molde se abre, los pasadores eyectores salen de la pieza terminada y el ciclo comienza de nuevo —a menudo en menos de diez segundos.

Esta implacable repetibilidad es lo que hace que la máquina de moldeo por inyección sea tan transformadora. Un solo molde puede producir millones de piezas idénticas con tolerancias medidas en micrones. Esa consistencia reduce los costos: si bien la inversión inicial en herramientas es alta, el precio unitario cae a centavos a medida que aumenta el volumen. Además, las máquinas modernas integran sistemas hidráulicos servoaccionados y algoritmos avanzados de control de procesos, lo que reduce el consumo de energía hasta en un 60 % en comparación con los sistemas tradicionales. La sostenibilidad se ve impulsada aún más por los sistemas de trituración internos que reciclan abetos y estolones para convertirlos en material virgen.

Sin embargo, la influencia de la máquina se extiende más allá de la economía. Los diseñadores aprovechan sus capacidades para crear geometrías imposibles con métodos sustractivos —bisagras vivas, ajustes a presión, canales internos y superficies microtexturizadas emergen sin esfuerzo de la cavidad del molde. El moldeo multimaterial permite sobremoldear agarres suaves al tacto sobre sustratos rígidos en una sola toma, eliminando los pasos de ensamblaje. El moldeo por inserción puede encapsular bujes metálicos o sensores electrónicos, produciendo componentes híbridos listos para entornos de la Industria 4.0.

Las tecnologías emergentes están ampliando aún más los límites. Las prensas eléctricas ahora ofrecen precisión totalmente eléctrica para dispositivos médicos, mientras que las técnicas de coinyección colocan capas de polímeros de barrera dentro de los recipientes de alimentos, lo que extiende la vida útil. Los sensores de presión de cavidad en tiempo real alimentan algoritmos de IA que ajustan los parámetros de inyección sobre la marcha, evitando defectos antes de que ocurran. De cara al futuro, los canales de enfriamiento conformados impresos en 3D prometen reducir los tiempos de ciclo en un 30 %, y los polímeros de base biológica se están adaptando para procesarse sin problemas en los equipos existentes.

En resumen, el máquina de moldeo por inyección no es simplemente una herramienta; es un facilitador de la innovación, la asequibilidad y la sostenibilidad. Al convertir los pellets de plástico crudo en los intrincados componentes que pueblan nuestras vidas, democratiza el acceso a bienes de alta calidad e impulsa un progreso tecnológico continuo.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语