Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

Máquina de moldeo por soplado es un proceso de fabricación utilizado para la producción de botellas de plástico, recipientes y formas personalizadas. Este proceso de fabricación se puede lograr a través de diferentes métodos, pero en Apex Plastics utilizamos el moldeo por soplado por extrusión y el moldeo por soplado por inyección (ISBM). Para este blog, nos centraremos en el proceso de EBM. El proceso de moldeo por extrusión y soplado se puede dividir en dos subcategorías: moldeo por extrusión por soplado continuo y moldeo por extrusión por soplado intermitente. En el moldeo por soplado continuo, el plástico se extruye constantemente mientras la máquina funciona. Con el moldeo por soplado de extrusión intermitente, la extrusora funciona durante un período de tiempo designado y llena un depósito con plástico; una vez que se ha llenado el depósito, se activa un ariete y empuja el material del depósito a través del cabezal de extrusión. Una máquina EBM se puede usar para fabricar una amplia variedad de botellas, recipientes y formas que se usan comúnmente para fabricar productos que usamos a diario. vida tales como botellas de aceite, botellas de peróxido, champú y artículos de cuidado personal, entre muchos otros.

Las máquinas EBM intermitentes a menudo se utilizan para fabricar piezas grandes o productos que requieren paredes gruesas, como enfriadores de agua de un galón y recipientes de gasolina. En Apex Plastics, producimos botellas, recipientes y formas desde menos de onzas hasta más de un galón en máquinas EBM continuas. Los materiales procesados en nuestra EBM incluyen polietileno de alta densidad (HDPE), polietileno de baja densidad (LDPE) y polipropileno. alimentado a una extrusora. El plástico se puede procesar en su estado natural o se puede mezclar con una amplia variedad de colores y aditivos.

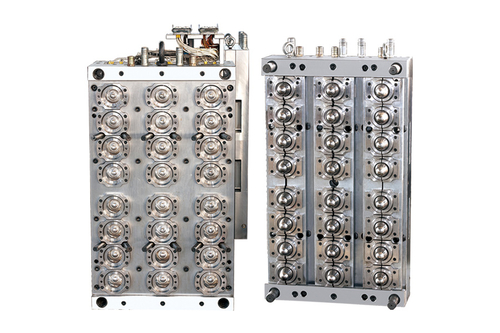

Los sistemas de manejo de materiales, compuestos por mezcladoras, trituradoras, contenedores de compensación y otros componentes, se utilizan para administrar y mover materiales dentro de la instalación. Los mezcladores de materiales proporcionan lotes consistentes de material durante todo el proceso de producción. La extrusora contiene un tornillo que gira continuamente, empujando la resina plástica hacia abajo del barril. A través de la fricción mecánica, el plástico se transforma de una forma de gránulo sólido a un estado fundido. Los calentadores ubicados estratégicamente en el cilindro y el cabezal ayudan a mantener un calor uniforme durante el proceso de extrusión. La resistencia del fundido es importante para mantener un espesor de pared uniforme para evitar agujeros en el producto final. Luego, el plástico fundido se empuja a través de un cabezal de extrusión y pasa por la herramienta de matriz que forma el parisón. El parisón es un tubo hueco de plástico fundido que se convertirá en el producto final. El cabezal de extrusión y las herramientas de matriz determinan la longitud y la forma de los parisones. Para piezas pesadas o grandes, se puede utilizar un solo cabezal de extrusión que permite fabricar solo una pieza durante cada ciclo de la máquina.

Las piezas más pequeñas usan cabezales de extrusión capaces de hacer múltiples parisones al mismo tiempo. La fabricación de varias piezas a la vez aumenta el tiempo de productividad durante el ciclo de una máquina. El molde se cierra alrededor del parisón y luego un pasador de soplado entra en la parte superior del parisón sellando el tubo. Los pasadores comprimen aire en el parisón para moldear el plástico en la forma final del producto. Los moldes suelen estar hechos de aluminio u otros metales. Luego, el molde se enfría para facilitar la formación rápida de la pieza terminada. Una vez que el plástico se ha enfriado y endurecido, el molde se abre y se expulsa el producto final. Después de expulsar la pieza, el exceso de plástico o rebaba se elimina manualmente o con una máquina. El flash se envía a través de un molinillo donde se corta en pedazos pequeños y luego se transfiere a un contenedor de compensación. El material reciclado, o triturado, como se le llama comúnmente, se puede reintroducir en el proceso de fabricación a través del sistema de manejo de materiales, manteniendo los desechos casi a cero.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语