Establecida en 1992 con un capital social de $ 5,2 millones de dólares de empresas australianas de propiedad exclusiva, y cuenta con una zona de fábrica de 72.000 metros cuadrados.

En el mercado ferozmente competitivo de hoy, el embalaje ya no es un mero contenedor; Es un embajador de la marca, un habilitador de logística y una declaración de sostenibilidad. Entre la variedad de tecnologías de formación, la moldura de soplado ha aumentado silenciosamente a la prominencia, sin embargo, muchos tomadores de decisiones todavía preguntan: por qué elegir moho ¿Para el embalaje moderno? La respuesta radica en una fusión convincente de rentabilidad, latitud de diseño, administración de material y agilidad de producción que pocos procesos alternativos pueden igualar.

Para empezar, el moldeo de soplado ofrece una buena eficiencia de material. Al inflar una parison calentada contra una cavidad de moho enfriado, el proceso distribuye plástico solo cuando sea estructuralmente necesario, reduciendo el grosor de la pared sin comprometer la resistencia. Esta distribución controlada puede reducir el uso de resina en hasta treinta por ciento versus contrapartes moldeadas por inyección de volumen similar, traduciendo directamente en costos de materia prima más bajos y pesos de envío más livianos. En una época en la que cada gramo cuenta para ahorros de carga y contabilidad de carbono, esa reducción es una victoria económica y ambiental.

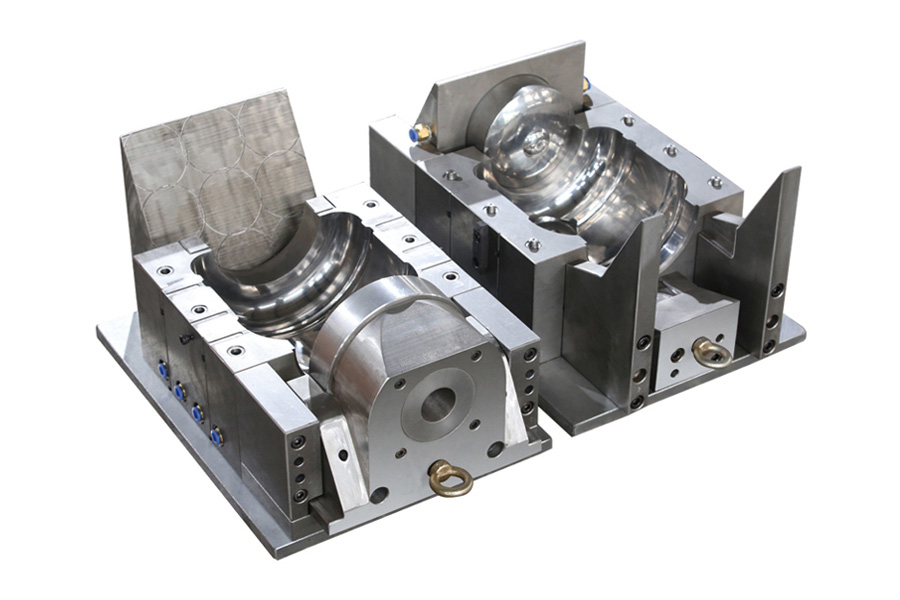

La libertad de diseño es igualmente persuasiva. A diferencia de la moldura de inyección, que requiere mecanismos complejos de núcleo de núcleo para crear formas huecas, las formas de moldeo de soplado se forman sin costuras, contenedores de una pieza con mangos integrales, hilos y paneles decorativos en una sola toma. Esta capacidad permite a los diseñadores de paquetes esculpir los agarres ergonómicos que mejoran la experiencia del usuario, o para incrustar anillos de manipulación que refuerzan la integridad de la marca. Además, las tecnologías de coextrusión de múltiples capas ahora permiten a los moldeadores de soplado incrustar las capas de barrera de solo milímetros de espesor, las capas que bloquean el oxígeno, la luz UV o la humedad, preservando el contenido sensible, como los jugos prensados en frío o los biofarmacéuticos sin necesidad de recubrimientos secundarios o laminaciones de alquillas.

Los imperativos de sostenibilidad fortalecen aún más el caso. Las resinas de PET, HDPE y PP recicladas fluyen fácilmente a través de cabezas de extrusión, por lo que la copoleta posterior al consumidor puede reprocesarse en nuevas botellas a proporciones superiores al cincuenta por ciento sin pérdida de rendimiento mecánico. Las máquinas avanzadas de moldeo de soplado también cuentan con sistemas de programación de Parison y calefacción infrarroja que reducen el consumo de energía en un veinte por ciento en comparación con las unidades hidráulicas convencionales. Cuando se combina con el etiquetado en el molde que elimina los adhesivos secundarios, todo el paquete se vuelve totalmente reciclable dentro de las corrientes municipales existentes, satisfaciendo tanto los objetivos de ESG corporativos como la inminente regulaciones de responsabilidad extendida de la responsabilidad.

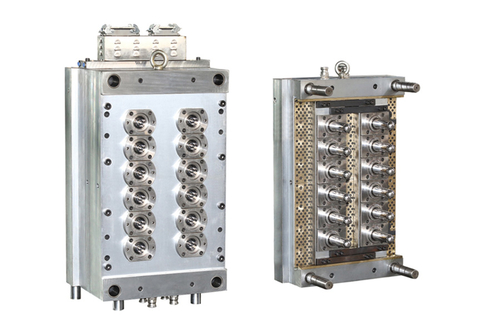

La velocidad y la escalabilidad sella el argumento. Las máquinas modernas de las ruedas rotativas pueden superar las 25,000 botellas por hora en una sola cavidad mientras se mantiene la tolerancia dimensional ± 0.1 mm, lo que permite una respuesta rápida a campañas promocionales o picos estacionales. Los insertos de molde de cambio rápido permiten a los propietarios de marcas cambiar de 250 ml de tamaños de viaje a paquetes familiares de 1 L en menos de treinta minutos, reduciendo el tiempo de inactividad y el riesgo de inventario. Para los mercados emergentes, los sistemas de soplado de extrusión de tipo transbordador ofrecen economía de nivel de entrada; Para las marcas globales de alto volumen, las líneas totalmente integradas combinan molduras de soplado, pruebas de fugas y embalaje robótico en una huella más pequeña que una cancha de tenis.

En breve, moldura armoniza la resistencia liviana, la posibilidad creativa, los flujos de material circular y la flexibilidad de alto rendimiento. Las empresas que lo adoptan hoy se posicionan no solo para reducir costos y emisiones, sino también para deleitar a los consumidores de mañana con envases que es tan funcional como responsable.

英语

英语 中文简体

中文简体 俄语

俄语 西班牙语

西班牙语 法语

法语